I rivestimenti antiaderenti rinforzati con una base in titanio sono noti per essere fino a 40 volte più duraturi rispetto ai rivestimenti antiaderenti tradizionali.

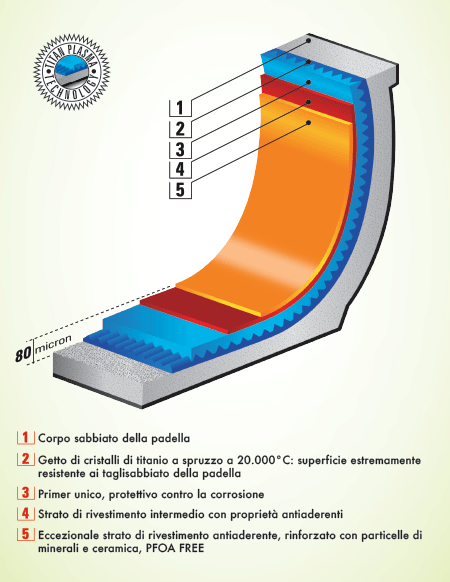

Un processo altamente tecnologico prevede l’applicazione di polvere al plasma ad una temperatura di 20.000°C per bruciare un insieme di ossido di alluminio e diossido di titanio sulla superficie della padella, ad una velocità di MachII

Lo spruzzo di plasma genera un gas che viene portato ad una temperatura tale da ionizzarsi e da diventare elettro-conduttore. Particelle polverizzate sono iniettate all’interno di questo fascio e vengono bruciate sulla superficie ad una velocità di Mach II, dove formano un rivestimento sottile.

Poiché il plasma si stabilizza in superficie, il matriale sottostante rimane freddo, ciò genera una superficie ceramica fortemente legata al materiale sottostante, con un elevato grado di durezza tra 60 e 63 Hrc.

Questa base in ceramica infiammata viene quindi ricoperta con un triplo strato di rivestimento antiaderente. L’antiaderente penetra tra i pori della superficie ruvida dello strato in ceramica, ad una temperatura di ca. 430°C.

Solo una piccola parte del rivestimento antiaderente – la parte che si trova al di fuori delle sommità in ceramica infiammata, può usurarsi, e quindi tagliarsi, e possono apparire dei graffi sulla superficie. Tuttavia la maggior parte del rivestimento è tra i pori sulla parte ruvida della superficie.

La durezza della sommità in ceramica consente di proteggere molto bene la superficie antiaderente che può essere a questo punto danneggiata solamente da un cattivo utilizzo della padella.

Utilizzando il sito, accetti l'utilizzo dei cookie da parte nostra. Privacy&Cookie Policy

Questo sito utilizza i cookie per fornire la migliore esperienza di navigazione possibile. Continuando a utilizzare questo sito senza modificare le impostazioni dei cookie o cliccando su "Accetta" permetti il loro utilizzo.